行业检测难点:

转向节是汽车转向桥中的重要零件之一,能够使汽车稳定行驶并灵敏传递行驶方向。一个优质安全的转向节,其各个尺寸的精度非常重要,它承受着多变的冲击载荷,直接影响整车的行驶性能。质量控制是生产过程中必不可少的一环,通常情况下,数控车床对转向节毛坯进行轴孔、安装面、中心轴的机械加工;加工中心进行螺栓孔和定位孔等加工。在生产过程中,需要对转向节进行全检或抽检检测,保证其高质量、高精度,确保每一个加工环节的可靠性。

面临挑战:

工件种类繁多,编程复杂;批量生产,检测节拍要求高;缺少灵活的检测方案,无法准确匹配全检与关键尺寸检测等多种合适的检测方式;人工识别工件和选用测量程序难度大,易出错;传统检测主要针对班次的首末件进行抽检,测量设备利用率低;人工检测劳动强度大、成本高、误差大;测量报告格式单一,无法实现定制;人工保存测量结果,数据追溯性差,数据信息管理缺失;设计、制造及检测数据无法进行统一的有效分析,造成“信息孤岛”。

方案应用介绍:

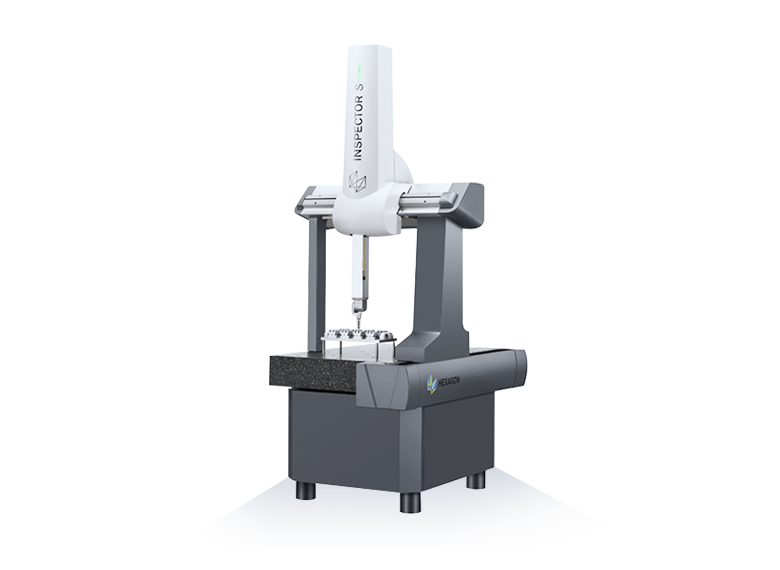

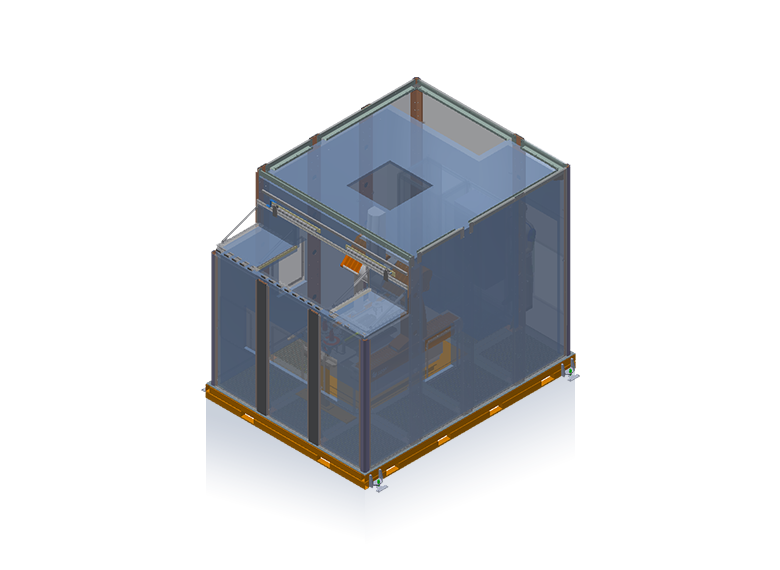

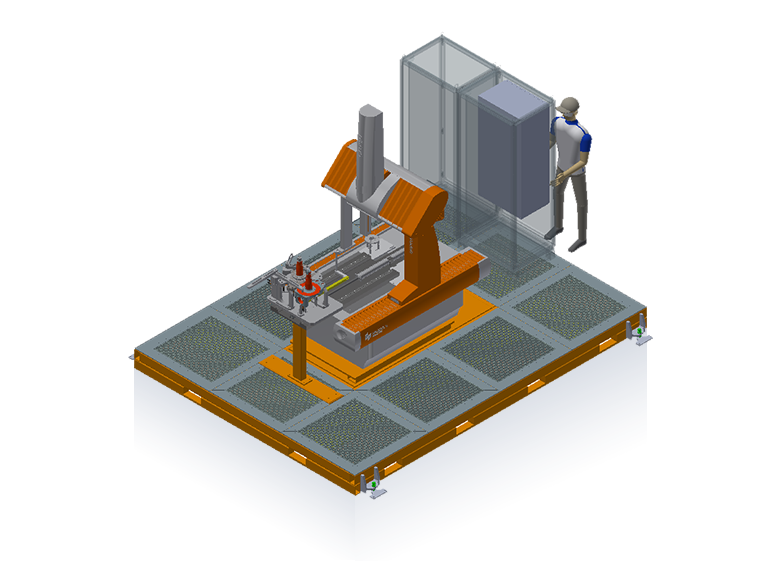

海克斯康转向节自动化在线检测及智能闭环刀补方案,是专为转向节产品自动化项目,打造的全自动加工、检测一体化生产线,将海克斯康专业的测量设备和软件构成检测中心,加之清洗中心、车铣中心、加工中心等,在产品批量生产时及时检测并控制其相应位置关键特征尺寸。生产线采用行架机器人上下料,自动识别、自动检测的方式,实现多种转向节测量过程的自动化、智能化,是目前业内唯一的转向节智能制造解决方案。

适用行业:汽车行业

适用零部件:铸造转向节

系统功能:自动周转、自动上下料、自动识别、自动装夹、自动测量、自动分拣、数据自动存储及统计分析、智能显示设备状态及报告展示

国内首个将清洗中心、车铣中心、加工中心和检测中心集成的全自动加工检测系统,无需人工参与即可完成转向节的全制造周期,并进行智能化数据存储分析,反馈至每一生产环节,形成完善的智能制造循环系统。

可同时检测多种类型转向节;

准确识别多种工件类型及位姿状态,并自动调用测量程序;

整套系统的自动化,完全替代以往的人工操作,原测量1件的时间约为10分钟,采用本方案后,测量1件的时间约为3分钟,测量10件的时间约为25分钟,检测效率提高到4倍;

多台设备集中管控,机器人根据测量设备的负荷智能分配测量任务,减少机器闲置时间,测量设备工作时间由60%提高到90%以上,可满足24小时全天候生产;

提供定制化报告输出,满足各种个性化需求;

可根据客户需求定制操作界面,可通过触屏操纵整个系统的运行指令;

系统相关工件、设备、人员、检测结果等数据自动上传至企业综合质量管理系统,并进行信息互通及综合的统计分析,以实现全生命周期的质量控制。

地址:广东省东莞市滨海湾新区兴海路1号7栋102-104室

邮箱:service@cmm-china.cn

销售:189 0303 3666 / 189 0303 3633

服务:189 0303 3337 / 189 0303 3690

微信公众号

个人微信

扫描关注抖音